阳极氧化最常见的表面处理方案之一可用于数控铝.我们可能都见过阳极氧化片在各种应用中使用,从一些苹果iphone和ipod到摩托车和卡丁车的链轮。本文将向您介绍阳极氧化的设计注意事项和应用程序。

虽然我们可以对其他材料进行阳极氧化,但在本文中我们将重点介绍铝,因为铝的应用非常广泛,在阳极氧化零件的市场份额中占有很大比例。该工艺非常适用于由各种不同制造工艺制成的铝零件,例如数控加工、铸造和薄板成形。

在本文中,我们将参考军事规范MIL-A-8625的许多技术细节。这是一个在多个行业中使用的通用规范,但是检查其他可能驱动另一个规范的需求是很好的。

阳极氧化简介

阳极氧化是一种通过电解过程将金属表面转化为氧化层的过程。这种天然氧化物层的厚度通过这个过程增加,以增加部件的耐久性,油漆附着力,组件的外观,和耐腐蚀性。下面的图片显示了一些被阳极氧化的部分,然后被染成不同的颜色。

该工艺使用酸浴和电流在基底金属上形成阳极层。简单地说,我们正在我们的组件上创建一个受控的、持久的氧化层,而不是依赖于薄的氧化层来创建自己。它类似于用于耐腐蚀和表面硬化的钢的发蓝、磷化、钝化和其他表面处理。

你可能已经意识到,锈也是一种氧化物,那么我们为什么要故意让金属部件“生锈”呢?好吧,氧化物并不总是有害的,只要它是受控的,并在钢的情况下,正确的成分。

类型的阳极氧化

如前所述,本文将自始至终引用MIL-A-8625以与行业规范相关联。在本规范中,阳极氧化分为三种类型和两类。三种类型如下:

第一类

I型和IB型-铬酸阳极氧化

IC型-非铬酸阳极氧化,替代I型和IB型

II型

类型II -硫酸浴的常规涂层

IIB型- I型和IB型涂料的非铬酸盐替代品

第三类

III型-硬质阳极氧化

每种类型的阳极氧化都有特定的原因。其中一些原因是:

- I型、IB型和II型用于耐腐蚀性和一定程度的耐磨性。对于疲劳临界应用,使用I型和IB型,因为它们是较薄的涂层。其中一个例子是飞机上高度疲劳的结构部件。

- 当I和IB需要非铬酸盐替代品时,使用IC型和IIB型,这通常是环境法规或要求的结果。在国防工业中开发系统时,由于I型和IB型中存在六价铬,新合同通常需要环保选项(IC型和IIB型)。然而,如果需要复杂的几何结构和广泛的重新认证工作,则有可能获得豁免。

- III型主要用于增加耐磨性和耐磨性。这是一个更厚的涂层,所以它将优于其他类型的磨损和磨损。然而,该涂层可能会降低疲劳寿命。III型阳极氧化常用于火器部件、齿轮、阀门和许多其他相对滑动的部件。

与裸铝相比,所有类型的铝都可以帮助涂料和其他一些粘合剂的附着力。除了阳极氧化工艺外,一些部件还可以染色、密封或用其他材料处理,如干膜润滑剂。如果一个部件要染色,它被认为是2级,而未染色的部件是1级。

这些因素以及其他因素将在下文更详细地讨论。

5设计考虑

到目前为止,您可能已经得到了提示,有一些关键的元素,以考虑设计零件阳极化。在设计世界中,这些很容易被忽视(而且经常被忽视)。然而,知道和分享这些信息将给你一个腿时,阳极化的部分。

1.维

我们需要考虑的第一个因素是与阳极氧化组分相关的尺寸变化。在图纸上,工程师或设计师可指定在处理后应用尺寸,以补偿此变化,但需快速调整原型,我们很少有图纸,特别是如果我们利用依赖实体模型的快速转向服务。

当零件被阳极氧化时,表面趋向于“生长”。当我说“增长”,我的意思是外径会变大,孔会变小。这是因为阳极层从零件表面向内和向外生长,因为它形成了氧化铝。

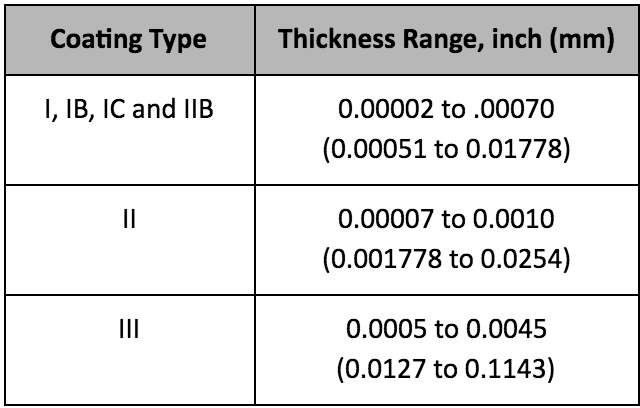

尺寸增长可估计约为阳极层总厚度的50%。下表详细说明了MIL-A-8625不同类型涂层的厚度范围。

这些厚度将有所不同,取决于使用的特定合金和工艺控制。如果设计师关心的是控制高精度功能的增长,那么可能需要对其进行屏蔽。在某些情况下,如厚III型涂层,零件可以研磨或珩磨到最终尺寸,但这将增加成本。

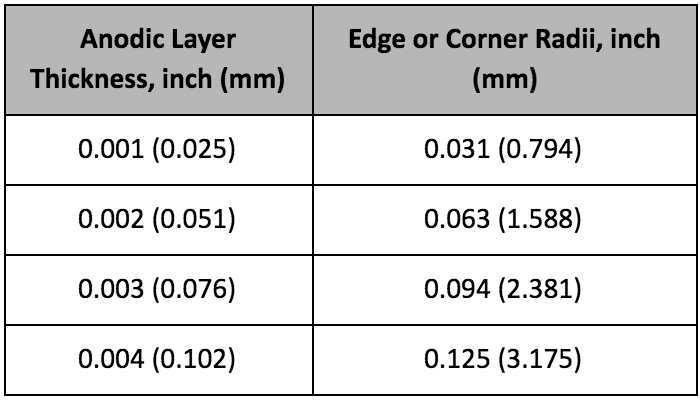

另一个尺寸考虑因素是边缘和内角的半径,因为阳极涂层不能在尖角上形成。对于III型涂层尤其如此,其中MIL-A-8625建议给定III型厚度的以下拐角半径:

对于较薄的涂层,0.01-0.02范围内的边缘断裂可能就足够了,但最好咨询阳极氧化车间以验证这一点。

2.耐磨性

考虑到阳极层硬度的增加,我们知道表面硬度增加。由于较软的基底金属和坚硬的阳极层之间的相互作用,实际指定涂层的硬度并不典型。MIL-A-8625规定了耐磨性试验,以适应这些挑战。

然而,作为参考框架,2024铝基金属的硬度在60-70洛氏硬度范围内B,其中III型阳极氧化具有60-70洛氏硬度C.下面的图片是我的一个数控按住夹,已阳极化和染红色。

表面几乎没有磨损,尽管硬木,工程塑料和非铁素体金属在高振动环境下的严格应用。

3.用染料着色

如上所述,阳极氧化膜可以染色。这可能是出于多种原因,如美观、光学系统中杂散光的减少以及组件中的零件对比度/识别。

当涉及到死阳极氧化,这也是重要的工作,通过期望的车间,将阳极氧化的部分。与供应商讨论的一些挑战是:

- 颜色匹配很难与阳极氧化零件获得真正的颜色匹配,尤其是如果它们不是在同一批次中处理的。如果一个组件由多个应为相同颜色的阳极氧化件组成,则需要有特殊的控制装置。

- 暴露在紫外线和/或高温下的褪色阳极氧化膜可能会褪色。有机染料比无机染料受影响更大,但许多颜色需要有机染料。

- 染料响应性-并非所有阳极氧化类型和涂层都能很好地染色。类型I阳极氧化将有困难达到真正的黑色,因为涂层是多么薄。通常情况下,部分会出现灰色,尽管黑色染料,所以有色染料不经过特殊处理可能不是很实用。在某些合金上,当涂层厚度较高时,III型硬涂层也可能出现深灰色或黑色,颜色选择将受到限制。一些较薄的III型涂料可以接受多种颜色,但如果美学是主要驱动力,II型是颜色选择的最佳选择。

这些列表并不打算全面,但它们会让您在第一次制作所需零件时有一个良好的开端。

4.导电性

阳极层是良好的绝缘体,尽管贱金属的导电性。因此,如果需要对底盘或部件进行接地,可能需要涂上一层透明的化学转换涂层并遮盖某些区域。

确定铝零件是否经过阳极氧化的常用方法是使用数字万用表测试表面的导电性。如果零件未经阳极氧化处理,则可能具有导电性,且电阻非常低。

5.复合涂层

阳极化的部件也可以进行二次处理,要么涂层或处理阳极化的表面,以提高性能。一些常见的阳极涂层添加物是:

- 油漆阳极涂层可涂漆以获得染料无法达到的特定颜色,或进一步提高耐腐蚀性。

- 聚四氟乙烯浸渍- III型硬涂层可以浸渍聚四氟乙烯减少摩擦系数从裸露阳极氧化。这可以在模腔中完成,也可以在滑动/接触组件中完成。

还有其他方法可以改变阳极涂层的性能,但它们不太常见,可能需要专门的供应商。如果你有特殊的需要,最好去找一位涂料专家。

常见应用

正如我们在本文中看到的,阳极涂层有着广泛的应用。最常见的可能是美学,因为这些组件具有染色能力。

我们可以看到上面的拇指驱动器是1级(未染色),所以阳极涂层看起来很干净,颜色几乎和基合金一样,而底部已经被染成了蓝色。在另一个例子中,我们可以看到一个被阳极化和染黑的螺纹适配器。

该涂层的耐磨性不如上面的压紧夹,这表明它可能是较薄的II型,或者工艺控制较差。在第三个例子中,我们有一些阳极化的散热器。

阳极涂层实际上可以通过增加裸铝表面发射率一个数量级来提高散热器的效率,从而改善辐射热传递。

在下面的最后一个例子中,我们可以看到一个哑光黑阀,它有一个相对高质量的阳极层。到目前为止,这个部件没有任何磨损的迹象。下面的部分的另一个有趣的特点是激光蚀刻,允许标志与其余的组件形成对比。通常是蚀刻通过阳极层,而不是印刷在零件的表面。这样做可能是为了增加标识的耐久性,或者是为了节省成本和工艺步骤。

虽然这是一个广泛的例子,它仍然没有接近捕捉阳极氧化零件的众多应用。如果你有一个铝零件,需要任何防腐或美感增强,我鼓励你看看阳极氧化过程。

关键警告

与任何过程一样,需要从上面的信息中讨论或总结一些警告。这个列表不是完全全面的,但将触及最重要的考虑,当设计零件阳极氧化。

- 厚厚的阳极涂层可能会降低部件的疲劳寿命,尤其是当它们采用III型工艺时。

- 几何变化需要考虑的任何部分,将阳极化。这对于类型II和III过程至关重要,但对于某些类型I可能不需要。

- 在处理多个批次时,颜色匹配可能会很困难,在与不同供应商合作时,颜色匹配会非常困难。

- 为了进行全面的腐蚀保护,可能需要密封阳极层的孔隙。

- 当厚度接近或超过0.003”时,III型硬涂层的耐磨性可能会下降。

- 不同的合金对阳极氧化过程可能有不同的反应。例如,与其他合金相比,铜含量超过2%或更高的合金在接受III型涂层的MIL规范测试时通常耐磨性较差。也就是说,2000系列铝材和一些7000系列铝材上的III型硬涂层不会像6061硬涂层那样耐磨。如果您使用的合金有任何问题,请咨询您的供应商,以获得他们的反馈。

主要外卖

阳极氧化是一个伟大的表面处理选择的腐蚀和耐磨性,和应用范围远远超出。我们可以使用阳极氧化来提高涂料附着力,为浸渍提供良好的表面,并改善其他表面质量。

此外,这是一个可以扩展到改进美学的过程。只要遵循本文中提到的关键因素,向组件添加阳极氧化过程应该很容易实现。